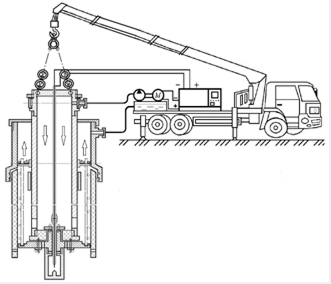

Основными преимуществами буронабивных свай (далее БНС) является сокращение финансовых затрат и затрат времени на проведение бетонных и земляных работ особенно в мерзлом грунте, по сравнению с технологиями строительства фундаментов классического типа. Кроме того, для обеспечения процесса формирования БНС в грунте необходимо меньшее количество неспециализированного транспорта, что так же снижает финансовые затраты на логистику. Также при формировании БНС отсутствуют вибрации и повышенных шум, что характерно при использовании забивных бетонных свай. Этот момент тоже можно считать преимуществом способа формирования БНС при строительстве фундаментов зданий. Кроме того, благодаря этой технологии есть возможность формировать БНС любого необходимого диаметра, что увеличивает общую надежность фундаментов благодаря улучшению сопротивляемости такого фундамента на горизонтальную нагрузку (при возникновении горизонтального смещения пластов в грунте на глубине). Возможность формирования нестандартных фундаментов зданий и сооружений, как показано на рис. 1.

Рис. 1

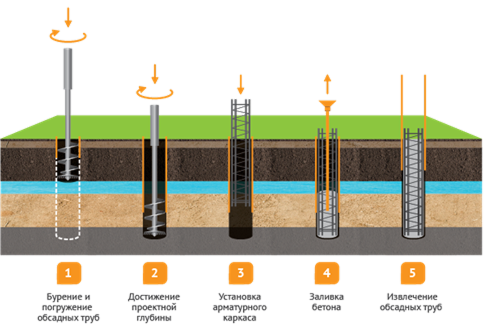

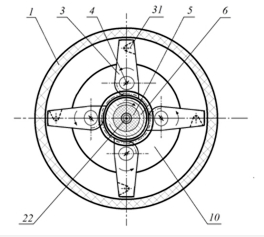

В настоящее время существует несколько способов формирования БНС благодаря применению разных технологий их установки: уплотнение грунта стенок и забоя при проходке скважин, различных способов уплотнения и укладки бетонной смеси, применение бетонов различных марок и добавлением водоотталкивающих наполнителей для них. См. рис 2.

Рис. 2

Однако при использовании современных технологий не удалось преодолеть несколько существенных недостатков.

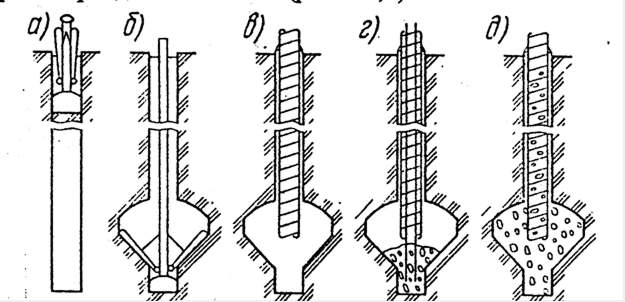

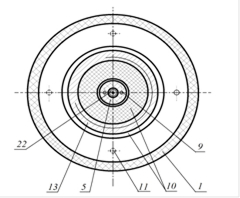

Сваи недопустимы при опоре нижнего конца на пылевато-глинистые грунты с показателем текучести выше 0,6, на рыхлые пески, в насыпные, органические и органоминеральные грунты из – за чего существенно снижается несущая способность БНС при отсутствии периодического уширения диаметра БНС по её длине. Да и при показателе текучести выше 0,3…0,4 сваи показывают слабую несущую способность, что ещё больше ограничивает их область применения. Кроме того, БНС имеют слабую сопротивляемость морозному пучению, если так же отсутствует периодическое уширение диаметра БНС по её длине. Силы пучения для БНС без уширения, с учётом шероховатости её боковой, ровной стенки, могут достигать 6…15 тонн на квадратный метр боковой поверхности. Разрыхление дна забоя — разрыхлённый грунт не захватывается лопастями бурильной установки и остаётся на дне скважины, что может привести к снижению несущей способности грунта под нижним концом сваи. Здесь нужно добавить, что на грунтах с малой несущей способностью запрещено строительство любых фундаментов и есть только один способ строительства на грунтах с малой несущей способностью – тоже буронабивные, но камуфлетные сваи. Сваи с расширением нижней части, которое делают в забое скважины либо взрывом, либо специальным инструментом. См. рис. 1, 3 и 4.

Рис. 3

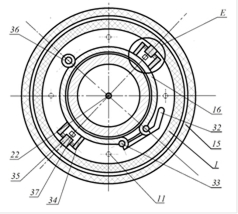

Рис. 4

Эти способы приводят к увеличению затрат времени и сметы расходов на работу специальных механизмов и специалистов.

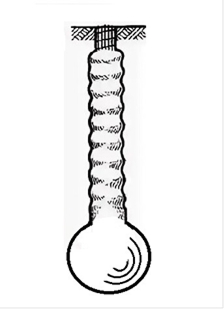

С помощью запатентованного способа формирования буронабивных свай возможно избавится от двух, описанных выше, недостатков – повысить несущую способность БНС и сопротивляемость морозному пучению, формированием БНС вот такого вида, см рис. 5

Рис. 5

Возможно это, благодаря конструкции, запатентованной патентом RU 2 820 641 C1, установки, см. Рис. 6

Рис. 6

Способ монтажа буронабивных железобетонных свай с использованием электрогидроударного эффекта и устройство для его осуществления предназначен для монтажа буронабивных свай в грунтах любой твердости с минимальными затратами ресурсов (финансовых, времени) на бурение и гарантированным погружением арматурного каркаса с обсадной трубой на заданную глубину, конструкция этой установки показана на рис. 7.

Рис. 7

Эта установка содержит установленное в нижней части бурильной трубы 13 электрогидравлическое устройство, состоящее из центрального, неподвижного, быстросъёмного, положительного контакта 7, соединенного с коаксиальным кабелем 22 при помощи стандартного, герметизированного разъёма 14 типа «папа-мама» и отрицательного контакта 6, выполненного из стального профиля, имеющего контакт с внешней оплеткой коаксиального кабеля 22 через шайбу 8, соединенной неразъёмным соединением с внешней оплеткой коаксиального кабеля 22 и накручиваемого на подпятник 5, сделанный из твердого, изолирующего материала (текстолит, гитинакс), имеющий сверху шпильки для крепления металлического диска 9, предотвращающего смещение подпятника 5 вниз в момент извлечения устройства с проектной глубины.

Рис. 8

Рис. 9

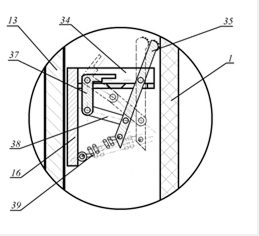

Кроме того, на подпятнике 5, имеется резьба для посадки в нижний торец буровой трубы 13. А еще, сверху на подпятник 5 одевается диск 10, в который снизу вкручены две шпильки 4 с шайбами и шплинтами на каждой, предназначенные для подвижного крепления лепестков 3 подпятника 5, каждый из которых имеет зубчатый венец, входящий в зацепление с подпятником 5, также имеющий зубчатый венец. Каждый лепесток 3 подпятника 5 имеет фиксатор 31 в форме сужающейся воронки в узком конце лепестка 3 подпятника 5 и предназначен для поддержки арматурного каркаса 11 снизу при монтаже поперечин и при монтаже всей буронабивной сваи в грунте. Буровая труба 13 в нижней части имеет два окна 12 для прохода бурового раствора при работе электрогидравлического устройства, одновременно обеспечивает доступ к зажимным гайкам, крепящим металлический диск 9 на подпятнике 5 в случае необходимости замены изношенного оборудования. На буровой трубе 13 крепится хомут 16, разделенный на две части, которые соединяются с помощью оси 36 и фиксируются с помощью защелки 32 с фиксаторами 33.

Рис. 10

Рис. 11

Кроме того хомут 16 имеет коромысла 34, на которых закреплены держатели 35 с пружиной 39 и стопор 37 с тягой 38, позволяющие фиксировать держатель 35 в открытом положении при подготовке конструкции к погружению с буровой трубой 13 и с закрепленным на ней арматурным каркасом 11 внутрь обсадной трубы 1. А в рабочем процессе — формировании буронабивной сваи, при погружении арматурного каркаса 11 и обсадной трубы 1 на заданную глубину и для удержания обсадной трубы 1 в зафиксированном положении до завершения погружения на заданную глубину. Обсадная труба 1 в нижнем своем конце имеет окна 2, предназначенные для выхода цементного раствора наружу для формирования в нижней части буронабивной сваи расширения (на чертежах не показано), необходимого для лучшей фиксации свай в грунте в случае возведения зданий на пучинистых почвах с высоким уровнем грунтовых вод. Обсадная труба 1 может быть как пластиковой, так и асбоцементной. На верхний конец обсадной трубы 1, при помощи раструба с манжетами, крепится приспособление «буратино» 15 с крышкой 18, имеющей герметизированное резиновыми манжетами (на чертеже не показаны) отверстие для прохода буровой трубы 13. Кроме того, приспособление «буратино» 15 позволяет отводить буровой раствор по отводной линии 25 в отстойник 27, через решето 26. . Из отстойника 27, по напорной линии 24, через фильтр 28, с помощью насоса 29 и приводного двигателя 30, очищенный от крупных механических примесей, буровой раствор подается в верхнюю часть оголовка 21 буровой трубы 13 через патрубок 23.

Рис. 12

Рис. 13

Патрубок 23 крепится на обсадном кольце 19, имеющем уплотнительные резиновые прокладки ( на чертеже не показаны), закрепленном на оголовке буровой трубы 21 при помощи гайки 20. Кроме того, на буровой трубе 13 легкосъемным зажимом крепится еще один хомут 17, предназначенный для фиксации верхних концов арматурного каркаса 11 перед его установкой на буровой трубе 13, , который позволяет не только удерживать готовый каркас 11 до момента погружения электрогидравлического устройства с разрядной головкой на заданную глубину, но и формировать этот каркас на буровой трубе путем приваривания поперечин к продольным арматуринам, или привязкой их мягкой проволокой.

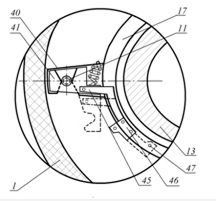

Хомут 17 состоит из двух частей, соединенных осью 43, которые фиксируются защелкой 44 между собой, на буровой трубе 13 между собой, на буровой трубе 13 и включает в свою конструкцию поддерживающие лепестки 40, фиксирующие лепестки 41, закрепленные на поддерживающих лепестках 40 с возможностью поворачиваться на оси, закрепленной на ближнем к буровой трубе 13 конце поддерживающего лепестка пружиной 42 и водилом 45 со стопором 46, имеющем фиксирующий лепесток, который в открытом положении фиксируется на держателе 47.

Осуществление электрогидравлического эффекта связано с относительно медленным накоплением энергии в источнике питания и практически мгновенным ее выделением в жидкой среде. Основными действующими факторами электрогидравлического эффекта являются высокие и сверхвысокие импульсные гидравлические давления, приводящие к появлению ударных волн со звуковой и сверхзвуковой скоростями; значительные импульсные перемещения объемов жидкости, совершающиеся со скоростями, достигающими сотен метров в секунду; мощные импульсно возникающие кавитационные процессы, способные охватить относительно большие объемы жидкости; инфра- и ультразвуковые излучения; механические резонансные явления с амплитудами, позволяющими осуществлять взаимное отслаивание друг от друга многокомпонентных твердых тел; мощные электромагнитные поля (десятки тысяч эрстед); интенсивные импульсные световые, тепловые, ультрафиолетовые, а также рентгеновские излучения; импульсные гамма- и (при очень больших энергиях импульса) нейтронное излучения; многократная ионизация соединений и элементов, содержащихся в жидкости.

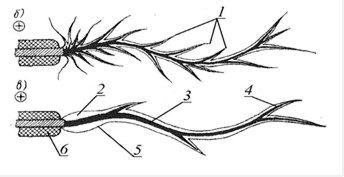

Этапы развития электрического заряда в ионопроводящей жидкости (водопроводная вода) – стримера.

б) «молодого» — начало развития;

в) в конце импульса;

Рис. 14

Где:

- Боковые «усы» развивающегося стримера;

- Газовая оболочка испарившейся жидкости вокруг канала стримера;

- Главный канал стримера, к которому присоединяются «усы» в процессе роста;

- Канал «уса» стримера, который продолжает нарастать;

- Газовая оболочка «уса» стримера, которая нарастает с увеличением «уса»;

- Электрод.

В момент замыкания электродов температура в канале стримера достигает 40 000 градусов по Цельсию.

Длительность импульса разряда от 0,00001 до 100 мкс. Каждый разряд оставляет вдоль канала стримера паровую полость, которая превращается в кавитационную после снятия напряжения и схлопывается с Рmax = 2000 Мпа. Такие показатели роста давления за такие короткие промежутки времени и приводят к тому, что при диаметре бура 40 мм и затрате энергии 25 Вт бур позволяет получить следующие скорости бурения, см/мин:

- Гранит раппакиви — 2

- Криворожская железная руда — 8

- Бетон на гранитном песке крупностью 3-5 мм — 50